PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

C’est Mathieu Desjardins, gestionnaire de catégorie – équipements de protection, qui procède à la collecte de données. Cette technologie est offerte depuis deux saisons aux joueurs professionnels, et depuis la saison dernière chez les détaillants d’articles de sport.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Nick Suzuki observe les résultats de la numérisation.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Dans l’imprimante 3D, de fines couches de poudre de plastique sont déposées une à une. Un laser les fait fondre suivant le schéma obtenu par la numérisation. Une vingtaine d’heures sont nécessaires pour produire une fournée de 20 rembourrages de casques personnalisés. Au terme de ce processus, un épais « gâteau » est extrait de l’imprimante.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

On dégage les pièces de rembourrage du « gâteau ». La poudre résiduelle peut être réutilisée.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Les pièces de rembourrage sont ensuite polies et teintes, puis placées dans une coquille. Les premiers joueurs à avoir testé cette technologie de personnalisation sont Cale Makar et Jack Eichel. Chez le Tricolore, Paul Byron puis, plus récemment, Cole Caufield et Nick Suzuki en ont profité.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

À son centre d’innovation de Blainville, Bauer conserve des pièces d’équipement issues de générations précédentes. Les ingénieurs en recherche et développement peuvent ainsi étudier d’anciens modèles de 15 à 20 ans d’âge. En quelques instants, Nick Suzuki a retrouvé les patins qu’il portait au hockey mineur.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Des pièces qui ont échoué aux tests de résistance sont aussi conservées. Par exemple cette paire d’épaulettes qui s’est fendue après 96 heures d’essais.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Visite de l’aire de fabrication de patins, où travaillent une cinquantaine de personnes

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

La grande majorité des patins Bauer sont fabriqués en Asie. L’usine de Blainville produit toutefois quelque 20 000 paires par année. Celles-ci sont surtout destinées à des joueurs professionnels.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

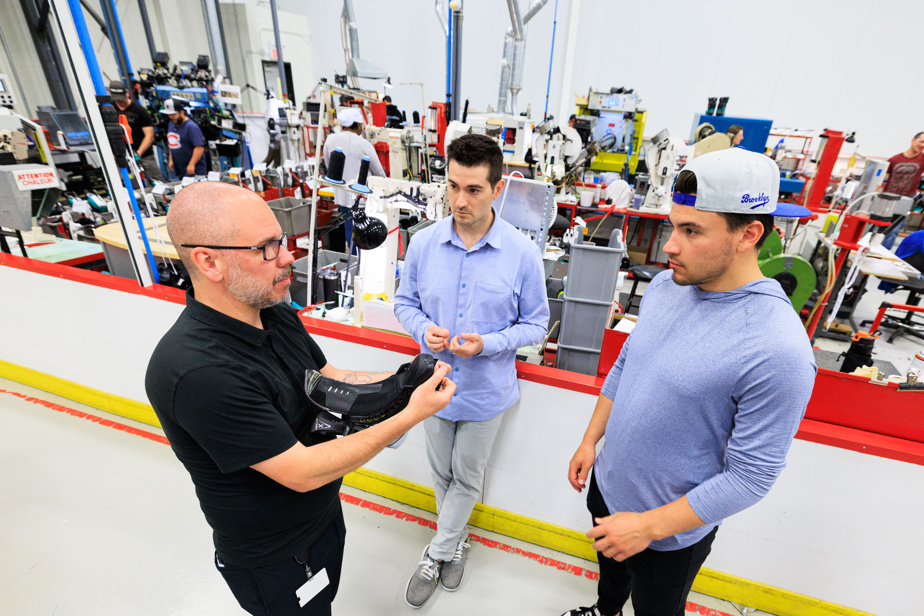

Nick Suzuki discute avec Patrick Jarry, gestionnaire de production (en noir), et Justin Bonitatibus, représentant auprès de quelques équipes de la LNH, dont le Canadien. Nick Suzuki profite de sa visite pour souligner que, la saison dernière, la semelle intérieure de ses patins était trop étroite par rapport à la bottine.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Marc-André Dickey, technicien de laboratoire, présente les appareils de personnalisation des bâtons. « Je ne change pratiquement jamais rien à mon équipement, expliquera plus tard Nick Suzuki. J’ai essayé différents bâtons au cours des années, mais je reviens toujours au même, que j’utilisais déjà chez les juniors. » Henry Breslin, gestionnaire des services aux athlètes (absent sur notre photo), souligne que des joueurs peuvent savoir en quelques secondes si un bâton dépasse ne serait-ce que de quelques grammes le poids souhaité.

PHOTO HUGO-SÉBASTIEN AUBERT, LA PRESSE

Dernier arrêt : la salle de tests d’impact. Un lanceur de rondelles envoie un disque à plus de 130 km/h sur un patin (notre photo). « J’en ai reçu, des comme ça », ricane le joueur de centre du Canadien. Un peu plus loin, un autre appareil simule des chocs latéraux sur un casque. Bien qu’aucun équipementier ne puisse assurer aux athlètes qu’un casque les protégera à 100 % d’une commotion cérébrale, toute la structure interne du casque est conçue afin d’absorber le plus d’énergie possible.