Nous allons enfin savoir.

Chez le constructeur d’autocars Prevost – sans accent –, à Sainte-Claire, au sud-est de Québec, nous sommes sur le point de découvrir quel est le destin des pièces d’acier fabriquées d’abord par Estampro, puis incorporées dans la face avant en fibre de verre de l’autocar, lors de son moulage par Élite Composite.

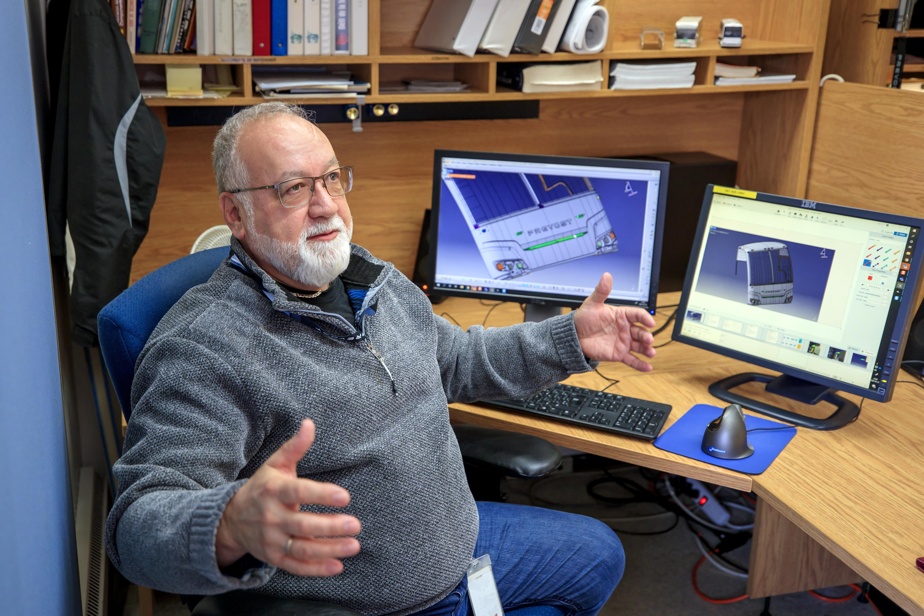

Le dessin technique 3D du masque de l’autocar X3-45 flotte sur l’écran du concepteur mécanique René Brunelle, que Vincent Montembeault, directeur de l’approvisionnement stratégique, a présenté comme « le gars derrière la face avant ».

René Brunelle agrandit l’image, la fait pivoter, montre ses détails en gros plan. Il connaît la face avant mieux que quiconque et que le fond de sa poche : à partir de la surface définie par les designers, c’est lui qui a dessiné les éléments qui la composent, les assemblages qui la forment.

Les pièces d’acier d’Estampro apparaissent en transparence. Deux servent à fixer les rétroviseurs électriques. Deux autres retiennent de l’intérieur les mécanismes d’essuie-glaces. De courtes tiges filetées en émergent.

« Je m’en suis servi pour fixer la face avant sur la structure, le temps que la colle fige », décrit René Brunelle.

PHOTO ALAIN ROBERGE, LA PRESSE

Le concepteur mécanique René Brunelle, devant les écrans montrant les dessins techniques de la face avant de l’autocar X3-45 de Prevost.

Car c’est un adhésif qui retiendra définitivement ce masque sur la carrosserie.

Les bureaux des ingénieurs et concepteurs sont installés dans l’ancienne usine de Prevost, elle-même située en face de l’atelier où Eugène Prévost a assemblé ses premiers autocars, au cœur du village. Dans la rue Prévost, bien sûr – avec accent, cette fois.

La ville de 3500 habitants égrène en périphérie un chapelet d’entreprises manufacturières, dont plusieurs fabriquent des pièces pour le constructeur. « On a plus de 50 fournisseurs québécois directs, estime Vincent Montembeault. Avec les fournisseurs indirects, on dépasse la centaine. »

L’usine

L’usine principale, construite en 1980, est située un kilomètre plus loin, dans le secteur industriel.

De part et d’autre de son allée centrale, longue comme deux terrains de football, une quarantaine de profonds postes de travail s’ouvrent perpendiculairement, telles des stalles dans une écurie – des stalles pour autocars, toutefois.

Dans chacune, une carcasse d’acier vient franchir une étape de sa fabrication. De 25 à 30 autocars sont simultanément en cours d’assemblage, à différents degrés d’avancement.

C’est dans un de ces postes que nous retrouvons la face avant qu’a livrée Élite Composite.

La grande coquille en fibre de verre a été maintenue dans un gabarit pour recevoir les deux pièces courbes en verre qui forment son pare-brise, dont un employé parachève l’installation.

« Auparavant, on assemblait la face avant sur le véhicule, et après on venait mettre les pare-brise », a expliqué René Brunelle. Mais la face en fibre de verre, rigidifiée par le châssis, devait souvent être retouchée pour que les plaques de verre s’y ajustent parfaitement. « On a changé la technique de bord. On a dit : on va d’abord assembler les pare-brise en sous-ensembles, dans un gabarit de conformation. »

-

PHOTO ALAIN ROBERGE, LA PRESSE

La face avant est d’abord assemblée, puis transportée sur un chariot jusqu’au squelette de l’autocar.

-

PHOTO ALAIN ROBERGE, LA PRESSE

Les « stalles » pour autocars de l’usine Prevost permettent l’assemblage d’une trentaine de véhicules simultanément, à différents stades.

-

PHOTO ALAIN ROBERGE, LA PRESSE

La face avant dans les phases finales de son installation à l’usine d’autocars Prevost, établie à Sainte-Claire, au sud de Québec.

-

PHOTO ALAIN ROBERGE, LA PRESSE

L’usine de Sainte-Claire, construite en 1980, emploie aujourd’hui plus de 500 travailleurs.

Une fois bien chaussée de ses lunettes, la face avant est suspendue à un chariot qui circule sur un rail fixé au plafond. Il mène à la stalle suivante, où le squelette d’un autocar attend la mise en place de son masque.

Sa structure en acier inoxydable a été soudée dans un vaste atelier auquel nous n’avons pas accès. Ces châssis sans roues sont extraits des stalles par d’énormes chariots motorisés, qui se déplacent latéralement d’un poste à l’autre sur des rails.

Dans l’un d’eux, ce qui ressemble à un gigantesque rouleau de papier d’aluminium est suspendu au-dessus d’une carrosserie, prêt à dérouler le feuillard qui sera mis sous tension pour recouvrir le toit du véhicule.

Dans une autre stalle, la carrosserie terminée subira un soigneux lavage au phosphate, puis elle sera transférée dans la salle de peinture, où elle recevra sa couche d’apprêt.

Le véhicule du président américain a été fait ici. Il y a Air Force One, mais aussi Ground Force One, l’autobus présidentiel.

Vincent Montembeault, directeur de l’approvisionnement stratégique

Si les modèles H3-45 sont d’abord destinés au transport de passagers sur de longues distances, les X3-45, légèrement plus bas, deviendront des autocars régionaux, des véhicules de tournée pour les artistes ou des maisons motorisées aux flancs déployables.

L’une de celles-ci, destinée à un particulier, est couverte sur un de ces côtés d’une quarantaine de papillons adhésifs, marquant d’infimes défauts de finition qui ont été détectés sous la lumière blanche d’une lampe d’inspection.

« Ils vont passer chaque petit point, un à la fois, avec des polisseuses », précise Sylvain Larue, acheteur chez Prevost. « Si le défaut nécessite une retouche, ils vont le retourner à la peinture. » Tous les véhicules font l’objet de la même attention, assure-t-il.

La production va accélérer

À l’heure actuelle, les quelque 550 employés de l’usine assemblent un modèle H3-45 et la moitié d’un modèle X3-45 par jour. Ralentie par la pandémie, la production devrait se raffermir à deux autocars par jour au courant de l’été. « On aimerait monter à 2,5 véhicules d’ici la fin de l’année », précise Vincent Montembeault.

Justement, une maison motorisée X3-45 est pratiquement prête à être livrée à un spécialiste qui en fera l’aménagement intérieur.

Ses flancs sont parcourus de volutes multicolores aux tons en dégradé. De la main, le superviseur de projet Stéphane Mercier caresse la surface lisse comme un miroir, sans dénivellation entre les différentes couleurs, qui pourtant se chevauchent.

« On fait toutes les couleurs, on applique trois couches de vernis transparent, on sable le véhicule en entier, puis on refait un autre vernis par-dessus, explique-t-il. On ne sent aucune coche, aucune ligne de peinture. »

À elle seule, la peinture d’une maison motorisée exige de 700 à 1000 heures de travail, indique-t-il.

« C’est pour ça qu’on a besoin de Chabot Carrosserie », ajoute Sylvain Larue.

Car la filière québécoise s’étire même au-delà de Prevost, comme nous le découvrirons la semaine prochaine.

-

- 1924

- Année où l’ébéniste Eugène Prévost a entrepris la fabrication de carrosseries d’autobus en bois montées sur des châssis de camions REO, marquant la fondation de l’entreprise qui porte son nom. Prevost fait partie du Groupe Volvo depuis 2004.

source : Prevost